Das Verständnis der fortschrittlichen Herstellung von Polypropylen-Hohlkammerplatten

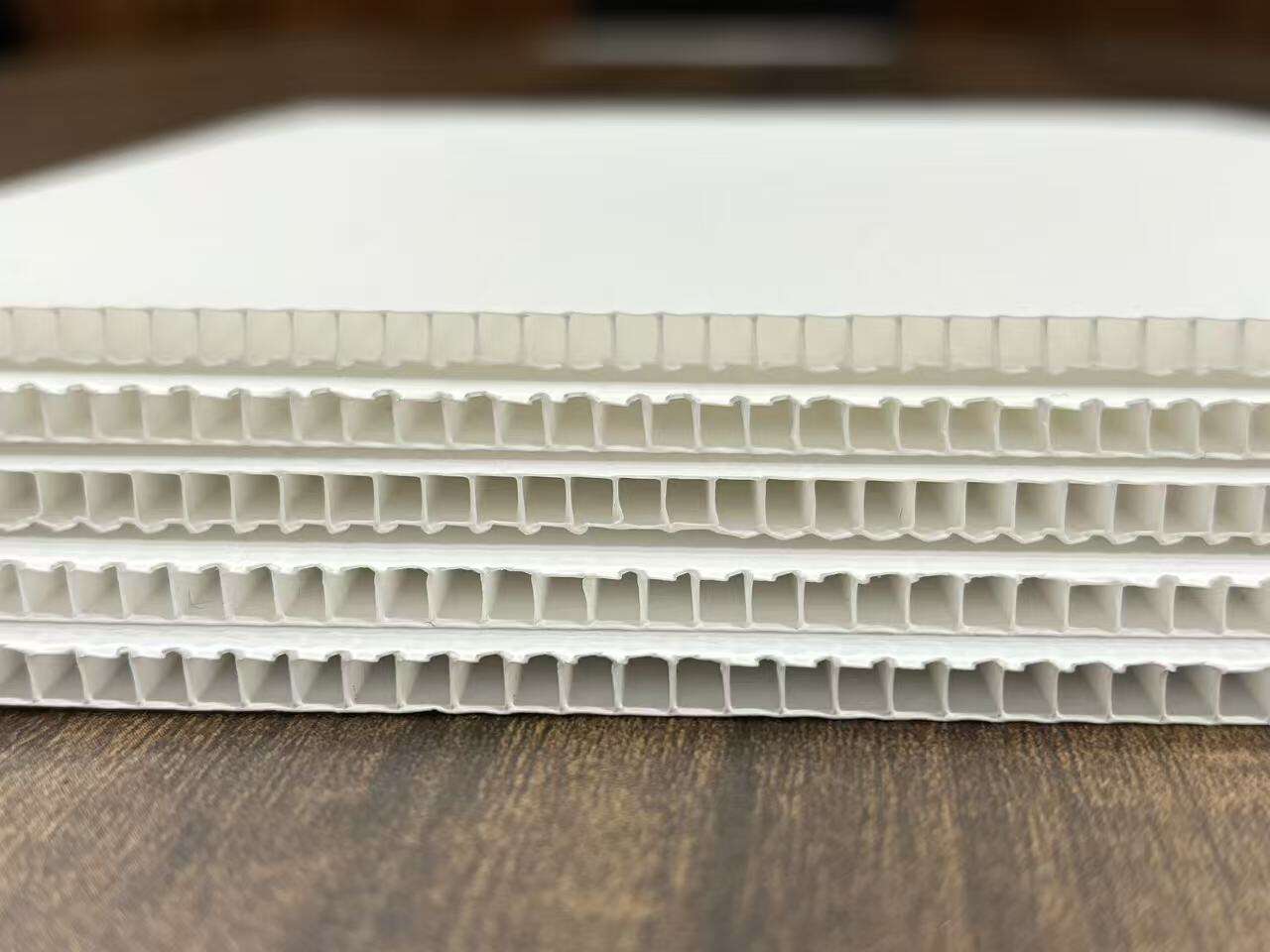

Die Herstellung von pp hohlplatte stellt eine bedeutende Weiterentwicklung im Kunststoffengineering dar, indem es Haltbarkeit mit einem leichten Design kombiniert. Diese vielseitigen Materialien haben Verpackung, Bauwesen und industrielle Anwendungen durch ihre einzigartigen strukturellen Eigenschaften und kostengünstigen Produktionsverfahren revolutioniert. Da die Industrien weiterhin nach nachhaltigen und effizienten Materialien suchen, steigt die Nachfrage nach hochwertigen pp hohlplatte produkten weiterhin exponentiell.

Moderne Produktionsanlagen setzen zunehmend auf ausgefeilte Technologien, um diese Platten mit höherer Präzision und Konsistenz herzustellen. Der Prozess integriert mehrere Veredelungsstufen, von der Auswahl der Rohstoffe bis zur abschließenden Qualitätskontrolle, um eine optimale Leistung in unterschiedlichsten Anwendungen sicherzustellen. Das Verständnis dieser komplexen Fertigungsabläufe ist entscheidend für Unternehmen, die im heutigen Markt wettbewerbsfähig bleiben möchten.

Auswahl und Vorbereitung der Rohstoffe

Wesentliche Materialbestandteile

Die Grundlage für die hochwertige Herstellung von PP-Hohlkammerplatten liegt in der sorgfältigen Auswahl der Rohstoffe. Reine Polypropylen-Pellets dienen als Hauptbestandteil und werden oft mit spezifischen Additiven kombiniert, um bestimmte Eigenschaften zu verbessern. Dazu gehören UV-Stabilisatoren für den Einsatz im Freien, flammhemmende Zusätze für bautechnische Anwendungen und Farbmasterbatches für ästhetische Anforderungen.

Die Materialvorbereitung umfasst präzise Mischverhältnisse und eine gründliche Homogenisierung, um während des gesamten Produktionslaufs eine gleichbleibende Qualität sicherzustellen. Fortschrittliche Mischtechnik gewährleistet eine einheitliche Verteilung der Additive und verhindert Unregelmäßigkeiten, die die Integrität des Endprodukts beeinträchtigen könnten.

Qualitätskontrollstandards

Die Implementierung strenger Qualitätskontrollmaßnahmen während der Materialvorbereitung hat erheblichen Einfluss auf die Leistung des Endprodukts. Jede Charge wird umfassend auf Feuchtigkeitsgehalt, Schmelzindex und Verunreinigungsgrad geprüft. Diese vorläufigen Kontrollen verhindern Produktionsprobleme und stellen sicher, dass das PP-Hohlkammerprofil den branchenspezifischen Vorgaben entspricht.

Moderne Fertigungsanlagen führen detaillierte Dokumentationen der Rohmaterialvorgaben, wodurch Rückverfolgbarkeit und gleichbleibende Qualität über alle Produktionsdurchläufe hinweg gewährleistet werden. Dieser systematische Ansatz im Materialmanagement trägt zur Optimierung des Ressourceneinsatzes bei, während gleichzeitig hohe Qualitätsstandards aufrechterhalten werden.

Extrusions-Verfahrenstechnologie

Fortgeschrittene Extrusionssysteme

Das Herz der Herstellung von PP-Hohlkammerplatten liegt im Extrusionsverfahren, bei dem spezielle Ausrüstungen Rohmaterialien in das fertige Produkt umwandeln. Die Mehrschicht-Co-Extrusionstechnologie ermöglicht die Produktion von Platten mit unterschiedlichen Eigenschaften über die Dicke hinweg und optimiert so Leistung und Materialverbrauch.

Die Temperaturkontrolle spielt während des gesamten Extrusionsprozesses eine entscheidende Rolle. Fortschrittliche Heizzonen halten präzise Temperaturen aufrecht, um einen gleichmäßigen Materialfluss sicherzustellen und eine Zersetzung zu verhindern. Das Fachwissen der Bediener bei der Steuerung dieser Parameter beeinflusst direkt die Qualität des Endprodukts.

Werkzeugaufbau und -konfiguration

Das Design des Extrusionswerkzeugs beeinflusst maßgeblich die strukturelle Integrität und das Erscheinungsbild der PP-Hohlkammerplatte. Moderne Werkzeuge enthalten speziell ausgelegte Fließkanäle, die eine gleichmäßige Materialverteilung und konstante Dicke über die gesamte Breite der Platte gewährleisten. Regelmäßige Wartung und präzise Justierung der Werkzeugkomponenten stellen eine optimale Leistung sicher.

Computergesteuerte Systeme überwachen und passen die Werkzeugparameter in Echtzeit an, um auf Variationen im Materialfluss und bei Umgebungsbedingungen zu reagieren. Dieser Automatisierungsgrad trägt dazu bei, eine gleichbleibende Qualität sicherzustellen und die Produktionseffizienz zu maximieren.

Oberflächenbehandlung und -verbesserung

Corona-Behandlungsanwendungen

Oberflächenbehandlungstechnologien verbessern die Druckfähigkeit und Haftungseigenschaften des PP-Hohlkammerblatts. Die Corona-Behandlung, ein weit verbreitetes Verfahren, verändert die Oberflächenenergie des Blatts und verbessert so die Verträglichkeit mit Tinten, Beschichtungen und Klebstoffen. Dieser Prozess erfordert eine präzise Steuerung der Behandlungsintensität und der Einwirkdauer.

Die regelmäßige Überwachung der Effektivität der Oberflächenbehandlung gewährleistet konsistente Ergebnisse über alle Produktionsläufe hinweg. Qualitätskontrollteams führen Benetzbarkeitstests und Messungen der Oberflächenenergie durch, um den Behandlungserfolg zu überprüfen und die Produktspezifikationen einzuhalten.

Spezielle Oberflächenoptionen

Verschiedene Oberflächenoptionen erfüllen spezifische Anforderungen der jeweiligen Anwendung. Mattierte Oberflächen reduzieren Blendung und bieten besseren Halt, während glänzende Oberflächen die Ästhetik verbessern. Spezialwalzen und Kühlsysteme steuern die Oberflächenstruktur während des Herstellungsprozesses.

Fortgeschrittene Oberflächenveredelungstechniken können anti-statische Eigenschaften oder kratzfeste Beschichtungen beinhalten und erweitern so den Anwendungsbereich von pp-Hohlkammerplatten. Diese zusätzlichen Funktionen erfüllen die sich wandelnden Marktanforderungen nach erhöhter Funktionalität.

Qualitätssicherung und Test

Prüfung physikalischer Eigenschaften

Umfangreiche Prüfprotokolle überprüfen die mechanischen Eigenschaften der pp-Hohlkammerplatte. Schlagzähigkeit, Zugfestigkeit und Biegeeigenschaften werden regelmäßig mit standardisierten Prüfgeräten evaluiert. Die Dokumentation der Ergebnisse gewährleistet die Einhaltung von Industriestandards und kundenspezifischen Vorgaben.

Umweltestverfahren simulieren reale Bedingungen, um die Produktbeständigkeit zu bewerten. Temperaturwechsel-, UV-Bestrahlungs- und chemische Beständigkeitsprüfungen liefern wertvolle Daten für die Produktentwicklung und Qualitätsverbesserungsmaßnahmen.

Dimensionale Kontrollsysteme

Fortgeschrittene Messsysteme überwachen kritische Abmessungen während des gesamten Produktionsprozesses. Lasersensoren und optische Systeme liefern Echtzeit-Rückmeldungen zu Dicke, Breite und Oberflächenqualität. Diese Daten ermöglichen sofortige Anpassungen, um enge Toleranzen einzuhalten und Abfall zu reduzieren.

Methoden der statistischen Prozesslenkung analysieren Trends bei den Dimensionsdaten und identifizieren Möglichkeiten zur Prozessoptimierung. Dieser systematische Ansatz zur Qualitätskontrolle gewährleistet eine gleichbleibende Produktleistung und Kundenzufriedenheit.

Häufig gestellte Fragen

Was unterscheidet pp-Hohlplatte von Vollplatten?

PP-Hohlplatten weisen eine innere Zellstruktur auf, die ein hervorragendes Verhältnis von Festigkeit zu Gewicht bietet und dabei weniger Material verbraucht als massive Platten. Diese Konstruktion bietet überlegene Isoliereigenschaften und Kosteneffizienz, während die strukturelle Integrität erhalten bleibt.

Wie lange halten PP-Hohlplatten in der Regel?

Bei sachgemäßer Herstellung und angemessener Nutzung können PP-Hohlplatten 5 bis 10 Jahre oder länger halten. Faktoren, die die Lebensdauer beeinflussen, sind UV-Strahlung, chemische Einwirkung und mechanische Belastung. Produkte mit UV-Stabilisatoren und ordnungsgemäßer Wartung können die Nutzungsdauer erheblich verlängern.

Welche ökologischen Vorteile bietet die Herstellung von PP-Hohlplatten?

Die Produktion von PP-Hohlplatten bietet mehrere ökologische Vorteile, darunter geringerer Materialverbrauch im Vergleich zu massiven Platten, Recyclingfähigkeit und energieeffiziente Herstellungsverfahren. Viele Hersteller verwenden mittlerweile recycelte Inhaltsstoffe und setzen geschlossene Recycling-Systeme ein.