Forståelsen av den avanserte produksjonen av polypropylen hule plater

Produksjonen av pp hul plade representerer en betydelig fremgang innen plastteknikk, ved å kombinere holdbarhet med lettvint design. Disse allsidige materialene har revolusjonert emballasje, bygg og industrielle anvendelser gjennom sine unike strukturelle egenskaper og kostnadseffektive produksjonsmetoder. Etter hvert som bransjer fortsetter å søke bærekraftige og effektive materialer, øker etterspørselen etter høykvalitets pp hul plade produkter eksponentielt.

Moderne produksjonsanlegg tar i økende grad i bruk sofistikerte teknologier for å produsere disse platene med økt presisjon og konsekvens. Prosessen integrerer flere stadier av forbedring, fra råvarevalg til endelig kvalitetskontroll, og sikrer optimal ytelse i ulike applikasjoner. Å forstå disse produksjonsdetaljene er avgjørende for bedrifter som ønsker å beholde konkurransefortrinn i dagens marked.

Valg og forberedelse av råvarer

Viktige materielle komponenter

Grunnlaget for overlegget produksjon av pp-hule plater begynner med omhyggelig valgte råmaterialer. Ferske polypropylenpellets er hovedkomponenten, ofte kombinert med spesielle tilsetningsstoffer for å forbedre bestemte egenskaper. Dette kan inkludere UV-stabilisatorer for utendørs bruk, flammehemmende stoffer for byggformål og fargekonsetter for estetiske krav.

Materiellpreparering innebærer nøyaktige blandingforhold og grundig homogenisering for å sikre konsekvent kvalitet gjennom hele produksjonsløpet. Avanserte blandingsutstyr sørger for jevn fordeling av tilsetningsstoffer og forhindrer inkonsekvenser som kan kompromittere sluttkvaliteten.

Kvalitetskontrollsstandarder

Å implementere strenge kvalitetskontrolltiltak under materielle forberedelser påvirker produktets ytelse betydelig. Hvert parti gjennomgår omfattende tester for fuktkontent, smeltestrømningsindeks og forurenset nivå. Disse innledende sjekkene forhindrer produksjonsproblemer og sikrer at pp-hulprofiler oppfyller bransjespesifikasjoner.

Moderne produksjonsanlegg har detaljert dokumentasjon av råvarekrav, noe som muliggjør sporbarhet og konsekvent kvalitet gjennom produksjonsløp. Denne systematiske tilnærmingen til materialhåndtering hjelper til med å optimere ressursutnyttelsen samtidig som høy kvalitet opprettholdes.

Ekstrudering Prosessteknologi

Avanserte Ekstruderingssystemer

Kjernen i produksjonen av pp-huleplater ligger i ekstruderingsprosessen, der spesialisert utstyr omformer råmaterialer til det ferdige produktet. Flerelags kokekstruderingsteknologi gjør det mulig å produsere plater med ulike egenskaper gjennom tykkelsen, noe som optimaliserer både ytelse og materialbruk.

Temperaturregulering spiller en avgjørende rolle gjennom hele ekstruderingsprosessen. Avanserte oppvarmingssoner holder nøyaktige temperaturer, sikrer riktig materialeflyt og forhindrer nedbryting. Operatørenes ekspertise i å håndtere disse parameterne påvirker direkte kvaliteten på det endelige produktet.

Formdesign og konfigurasjon

Designet på ekstruderingsformen har stor betydning for den strukturelle integriteten og utseendet til pp-huleplaten. Moderne former inneholder strømningskanaler som er spesielt utviklet for å sikre jevn materialefordeling og konsekvent tykkelse over bredden av plata. Regelmessig vedlikehold og nøyaktig justering av formkomponenter sikrer optimal ytelse.

Datamaskinstyrte systemer overvåker og justerer matriseparametre i sanntid, og reagerer på variasjoner i materialestrøm og miljøforhold. Dette nivået av automatisering bidrar til å opprettholde konsekvent kvalitet samtidig som produksjonseffektiviteten maksimeres.

Overflatebehandling og forbedring

Coronabehandlingsapplikasjoner

Overflatebehandlings-teknologier forbedrer pp-hulplatenes trykkevenlighet og vedheftegenskaper. Coronabehandling, en mye brukt metode, endrer overflateenergien til platen, noe som forbedrer kompatibiliteten med blekk, belegg og limstoffer. Denne prosessen krever nøyaktig kontroll av behandlingsintensitet og eksponeringstid.

Regelmessig overvåking av overflatebehandlings effektivitet sikrer konsekvente resultater gjennom hele produksjonsløpene. Kvalitetskontrollteam utfører vettbarhetstester og målinger av overflateenergi for å bekrefte at behandlingen er vellykket og for å opprettholde produktspesifikasjoner.

Spesielle overflatealternativer

Ulrike overflatebehandlinger tilpasses spesifikke bruksområder. Matte overflater reduserer refleks og gir bedre grep, mens glatte overflater forbedrer estetisk utseende. Spesialiserte ruller og kjølesystemer kontrollerer overflatens strukturutvikling under produksjonsprosessen.

Avanserte teknikker for overflateforbedring kan inkludere anti-statisk egenskaper eller krasjresistente belegg, noe som utvider pp-huleplaters anvendelsesområde. Disse verdiforøkende funksjonene imøtekommer stadig skiftende markedskrav om økt funksjonalitet.

Kvalitetsikring og testing

Fysiske egenskapstester

Omfattende testprotokoller verifiserer pp-huleplaters mekaniske egenskaper. Slagbestandighet, strekkfasthet og bøyestyrke vurderes regelmessig ved hjelp av standardisert testutstyr. Dokumentasjon av resultater sikrer overholdelse av bransjestandarder og kundespesifikasjoner.

Miljøtesting simulerer reelle forhold for å vurdere produktets holdbarhet. Temperatursyklus, UV-eksponering og kjemisk motstandstester gir verdifulle data for produktutvikling og kvalitetsforbedringsinitiativ.

Dimensjonskontrollsystemer

Avanserte målesystem overvåker kritiske dimensjoner gjennom hele produksjonen. Lasersensorer og optiske systemer gir sanntidsinformasjon om tykkelse, bredde og overflatekvalitet. Disse dataene muliggjør umiddelbare justeringer for å opprettholde stramme toleranser og redusere avfall.

Metoder for statistisk prosesskontroll analyserer trender i dimensjonsdata og identifiserer muligheter for prosessoptimalisering. Denne systematiske tilnærmingen til kvalitetskontroll sikrer konsekvent produktytelse og kundetilfredshet.

Ofte stilte spørsmål

Hva gjør pp-hulplate forskjellig fra massive plater?

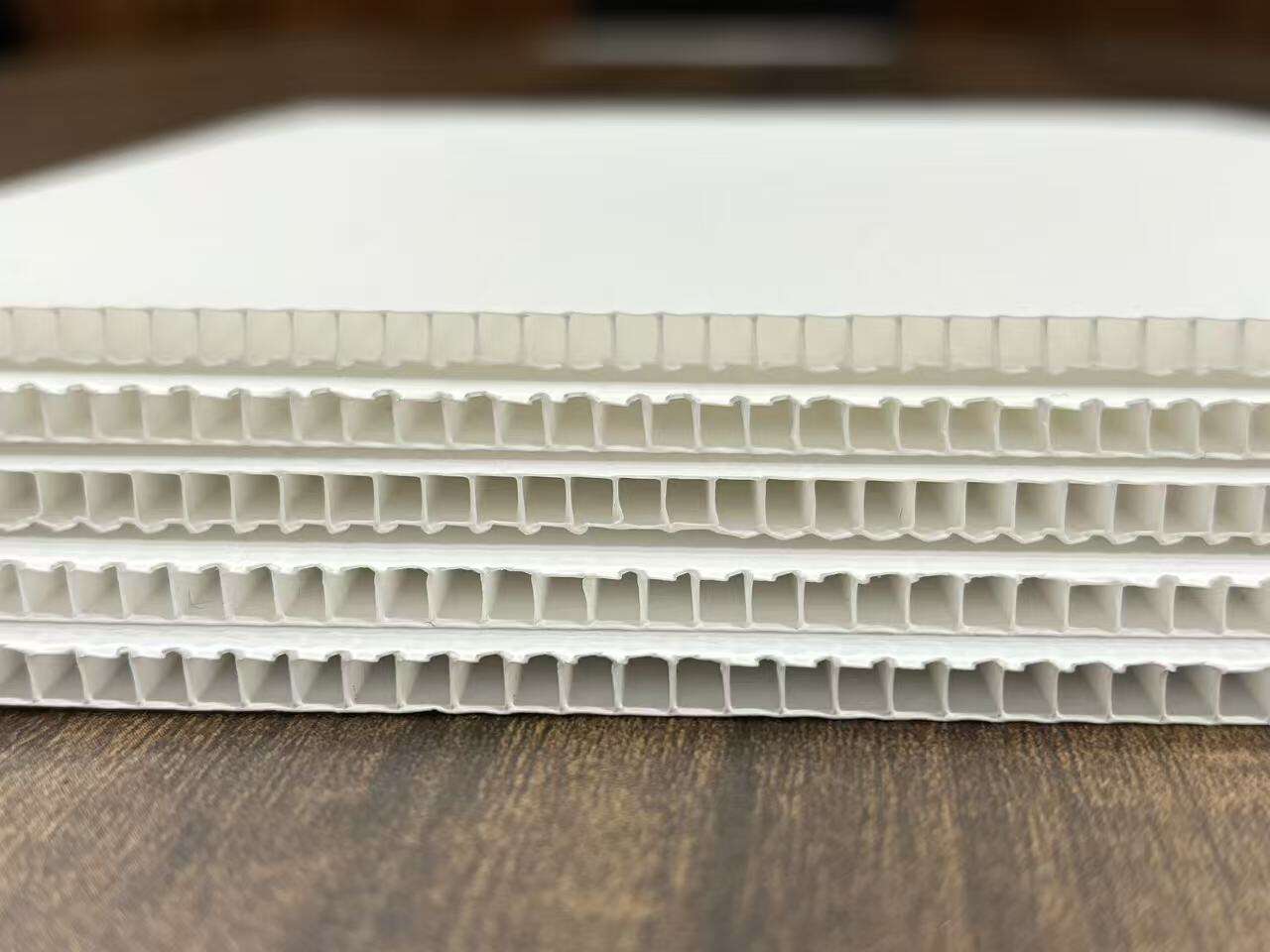

PP-huleplater har en indre cellemessig struktur som gir utmerket styrke i forhold til vekt, samtidig som de bruker mindre materiale enn massive plater. Dette designet gir overlegne isolasjonsegenskaper og kostnadseffektivitet, samtidig som det opprettholder strukturell integritet.

Hvor lenge holder pp-huleplater vanligvis?

Med riktig produksjon og passende bruk kan pp-huleplater vare i 5–10 år eller mer. Faktorer som påvirker levetiden inkluderer UV-eksponering, kjemikaliekontakt og mekanisk belastning. Produkter med UV-stabilisatorer og riktig vedlikehold kan betydelig forlenge levetiden.

Hva er de miljømessige fordelene ved produksjon av pp-huleplater?

Produksjon av pp-huleplater har flere miljømessige fordeler, inkludert redusert materialbruk sammenlignet med massive plater, resirkulerbarhet og energieffektive produksjonsprosesser. Mange produsenter inkluderer nå resirkulert materiale og implementerer lukkede resirkuleringssystemer.