Memahami Produksi Lanjutan Lembaran Polipropilena Berongga

Pembuatan lembaran pp kosong mewakili kemajuan signifikan dalam rekayasa plastik, menggabungkan ketahanan dengan desain yang ringan. Bahan serbaguna ini telah merevolusi kemasan, konstruksi, dan aplikasi industri melalui sifat struktural unik dan metode produksi yang hemat biaya. Seiring industri terus mencari bahan yang berkelanjutan dan efisien, permintaan akan bahan berkualitas tinggi lembaran pp kosong produk terus meningkat secara eksponensial.

Fasilitas manufaktur modern semakin mengadopsi teknologi canggih untuk memproduksi lembaran ini dengan presisi dan konsistensi yang lebih tinggi. Proses ini mengintegrasikan berbagai tahap penyempurnaan, dari pemilihan bahan baku hingga kontrol kualitas akhir, memastikan kinerja optimal dalam berbagai aplikasi. Memahami kompleksitas manufaktur ini sangat penting bagi perusahaan yang ingin mempertahankan keunggulan kompetitif di pasar saat ini.

Pemilihan dan Persiapan Bahan Baku

Komponen Bahan Penting

Dasar dari produksi lembaran hollow pp yang unggul dimulai dari pemilihan bahan baku yang cermat. Pelet polipropilena murni berfungsi sebagai komponen utama, yang sering dicampur dengan aditif tertentu untuk meningkatkan sifat-sifat khusus. Aditif tersebut dapat mencakup stabilizer UV untuk aplikasi luar ruangan, peredam api untuk keperluan konstruksi, dan masterbatch warna untuk memenuhi kebutuhan estetika.

Persiapan material melibatkan rasio pencampuran yang tepat dan homogenisasi menyeluruh untuk memastikan kualitas yang konsisten sepanjang proses produksi. Peralatan pencampur canggih menjaga distribusi aditif yang seragam, mencegah ketidakkonsistenan yang dapat mengganggu integritas produk akhir.

Standar kontrol kualitas

Penerapan langkah-langkah kontrol kualitas yang ketat selama persiapan material secara signifikan memengaruhi kinerja produk akhir. Setiap batch menjalani pengujian ekstensif terhadap kadar air, indeks alir leleh, dan tingkat kontaminasi. Pemeriksaan awal ini mencegah masalah produksi dan memastikan lembaran pp berongga memenuhi spesifikasi industri.

Fasilitas manufaktur modern menyimpan dokumentasi terperinci mengenai spesifikasi bahan baku, memungkinkan pelacakan dan konsistensi kualitas di seluruh jalannya produksi. Pendekatan sistematis terhadap manajemen material ini membantu mengoptimalkan pemanfaatan sumber daya sambil mempertahankan standar kualitas tinggi.

Teknologi Proses Ekstrusi

Sistem Ekstrusi Canggih

Inti dari pembuatan lembaran berongga pp terletak pada proses ekstrusi, di mana peralatan khusus mengubah bahan baku menjadi produk jadi. Teknologi co-ekstrusi multi-lapis memungkinkan produksi lembaran dengan karakteristik yang bervariasi sepanjang ketebalannya, sehingga mengoptimalkan kinerja dan penggunaan material.

Kontrol suhu memainkan peran penting selama proses ekstrusi. Zona pemanasan canggih menjaga suhu secara presisi, memastikan aliran material yang tepat dan mencegah degradasi material. Keahlian operator dalam mengelola parameter-parameter ini secara langsung memengaruhi kualitas produk akhir.

Desain dan Konfigurasi Die

Desain die ekstrusi sangat memengaruhi kekuatan struktural dan penampilan lembaran berongga pp. Die modern dilengkapi saluran aliran yang dirancang khusus untuk memastikan distribusi material yang merata dan ketebalan yang konsisten sepanjang lebar lembaran. Pemeliharaan rutin dan penyesuaian komponen die secara presisi menjaga kinerja optimal.

Sistem yang dikendalikan komputer memantau dan menyesuaikan parameter die secara real-time, merespons variasi aliran material dan kondisi lingkungan. Tingkat otomatisasi ini membantu menjaga kualitas yang konsisten sekaligus memaksimalkan efisiensi produksi.

Pengolahan dan Peningkatan Permukaan

Aplikasi Perlakuan Corona

Teknologi pengolahan permukaan meningkatkan kemampuan cetak dan sifat adhesi lembaran pp hollow. Perlakuan corona, metode yang banyak digunakan, mengubah energi permukaan lembaran, sehingga meningkatkan kompatibilitasnya dengan tinta, lapisan, dan perekat. Proses ini memerlukan kontrol yang tepat terhadap intensitas perlakuan dan waktu paparan.

Pemantauan rutin terhadap keefektifan pengolahan permukaan memastikan hasil yang konsisten dalam setiap produksi. Tim kontrol kualitas melakukan uji basah dan pengukuran energi permukaan untuk memverifikasi keberhasilan perlakuan serta menjaga spesifikasi produk.

Opsi Finishing Khusus

Berbagai pilihan finishing memenuhi kebutuhan aplikasi tertentu. Finishing matte mengurangi silau dan memberikan cengkeraman yang lebih baik, sedangkan permukaan mengilap meningkatkan daya tarik estetika. Rol khusus dan sistem pendingin mengontrol perkembangan tekstur permukaan selama proses produksi.

Teknik peningkatan permukaan canggih dapat menghadirkan sifat anti-statis atau lapisan tahan gores, memperluas jangkauan aplikasi lembaran pp berongga. Fitur tambahan bernilai tinggi ini memenuhi permintaan pasar yang terus berkembang akan fungsionalitas yang lebih baik.

Jaminan Kualitas dan Pengujian

Pengujian Sifat Fisik

Protokol pengujian komprehensif memverifikasi sifat mekanis lembaran pp berongga. Ketahanan benturan, kekuatan tarik, dan sifat lentur dievaluasi secara rutin menggunakan peralatan pengujian standar. Dokumentasi hasil memastikan kepatuhan terhadap standar industri dan spesifikasi pelanggan.

Pengujian lingkungan mensimulasikan kondisi dunia nyata untuk menilai ketahanan produk. Pengujian siklus suhu, paparan UV, dan ketahanan bahan kimia memberikan data berharga untuk pengembangan produk dan inisiatif peningkatan kualitas.

Sistem Kontrol Dimensi

Sistem pengukuran canggih memantau dimensi kritis selama proses produksi. Sensor laser dan sistem optik memberikan umpan balik secara langsung mengenai ketebalan, lebar, dan kualitas permukaan. Data ini memungkinkan penyesuaian segera untuk menjaga toleransi yang ketat dan mengurangi limbah.

Metode pengendalian proses statistik menganalisis tren data dimensi, mengidentifikasi peluang untuk optimalisasi proses. Pendekatan sistematis terhadap pengendalian kualitas ini memastikan kinerja produk yang konsisten dan kepuasan pelanggan.

Pertanyaan yang Sering Diajukan

Apa yang membuat lembaran pp hollow berbeda dari lembaran padat?

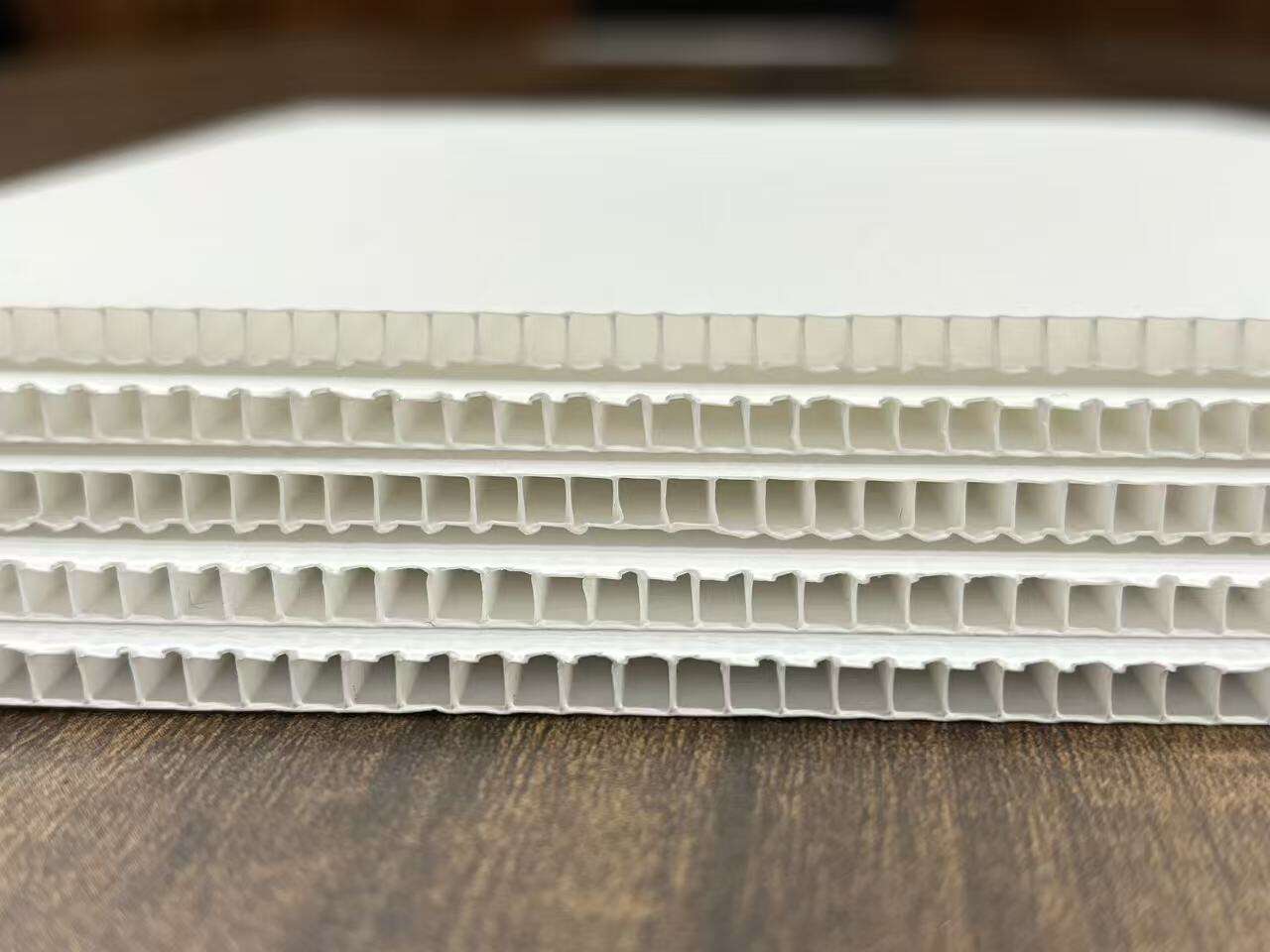

Lembaran berongga PP memiliki struktur seluler internal yang memberikan rasio kekuatan terhadap berat yang sangat baik dengan penggunaan material lebih sedikit dibandingkan lembaran padat. Desain ini menawarkan sifat insulasi yang unggul dan hemat biaya, sekaligus mempertahankan integritas struktural.

Berapa lama umur lembaran berongga PP biasanya?

Dengan proses manufaktur yang tepat dan penggunaan yang sesuai, lembaran berongga PP dapat bertahan selama 5-10 tahun atau lebih. Faktor-faktor yang memengaruhi umur panjangnya meliputi paparan UV, paparan bahan kimia, dan tekanan mekanis. Produk dengan penstabil UV dan perawatan yang tepat dapat secara signifikan memperpanjang masa pakai.

Apa saja manfaat lingkungan dari produksi lembaran berongga PP?

Produksi lembaran berongga PP menawarkan beberapa keunggulan lingkungan, termasuk pengurangan penggunaan material dibandingkan lembaran padat, dapat didaur ulang, serta proses manufaktur yang efisien dalam konsumsi energi. Banyak produsen kini menggunakan bahan daur ulang dan menerapkan sistem daur ulang tertutup (closed-loop recycling).