ポリプロピレン中空シートの高度な生産プロセスの理解

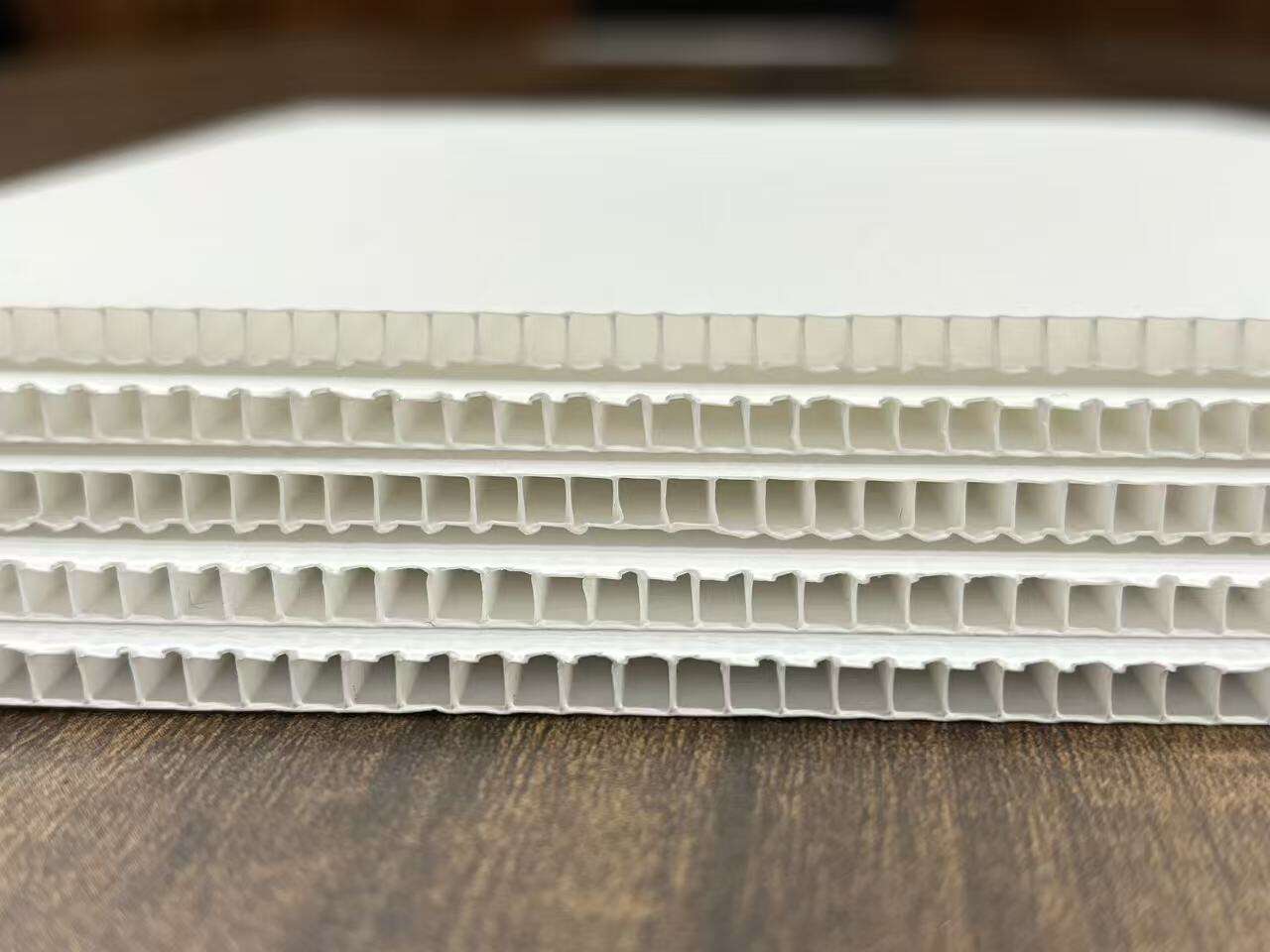

の製造には ppホローシート は、耐久性と軽量設計を組み合わせたプラスチック工学における画期的な進歩を示しています。これらの多目的材料は、その独自の構造的特性と費用効果の高い生産方法により、包装、建設、および工業用途に革命をもたらしました。産業界が持続可能で効率的な材料をさらに求める中、高品質な ppホローシート 製品に対する需要は指数関数的に増加し続けています。

現代の製造施設では、より高い精度と一貫性をもってこれらのシートを生産するために、高度な技術を採用するケースが増えてきています。このプロセスは、原料の選定から最終的な品質管理まで、複数段階の精錬工程を統合しており、さまざまな用途において最適な性能を確保しています。今日の市場で競争上の優位性を維持しようとする企業にとって、こうした製造の詳細を理解することは極めて重要です。

原料の選定と準備

主要な材料構成要素

高品質なPP中空シートの生産は、慎重に選定された原材料から始まります。主な成分はバージンポリプロピレンペレットであり、特定の特性を向上させるために、特定の添加剤と混合されることが一般的です。これには、屋外用途のための紫外線安定剤、建設用途の難燃剤、美的要件のためのカラーマスターバッチなどが含まれます。

材料の準備には、正確な混合比率と十分な均一化が求められ、製造ロット全体で一貫した品質を確保します。高度な混合装置により添加剤が均等に分散され、最終製品の品質に影響を与える不均一性が防止されます。

品質管理基準

材料の準備段階で厳格な品質管理措置を実施することは、最終製品の性能に大きく影響します。各ロットは水分量、メルトフローインデックス、汚染レベルについて広範なテストを受けています。これらの初期チェックにより生産上の問題を防止し、pp中空シートが業界の仕様を満たすことを確実にしています。

最新の製造施設では、原料の仕様に関する詳細な文書記録を保持しており、トレーサビリティと生産ロット間の一貫した品質を可能にしています。この体系的な材料管理手法により、資源の最適利用を図りながら高い品質基準を維持できます。

押出成形プロセス技術

高度な押出システム

Pp中空シートの製造の中心は押出成形プロセスにあり、専門の装置が原材料を最終製品へと変換します。多層共押出技術により、厚み方向に異なる特性を持つシートを製造でき、性能と材料使用効率の両方を最適化することが可能になります。

温度管理は押出成形プロセス全体において極めて重要な役割を果たします。高度な加熱ゾーンが正確な温度を維持し、材料の適切な流動を確保するとともに劣化を防ぎます。これらの条件をオペレーターが的確に管理する技術は、最終製品の品質に直接影響を与えます。

ダイス設計および構成

押出用ダイスの設計は、pp中空シートの構造的強度や外観に大きな影響を与えます。現代のダイスには、シート幅方向にわたって均一な材料分布と一定の厚みを実現するために特別に設計された流路が組み込まれています。ダイス部品の定期的なメンテナンスと精密な調整により、最適な性能が維持されます。

コンピュータ制御システムがリアルタイムで金型のパラメータを監視および調整し、材料の流れや環境条件の変動に応じて対応します。このような自動化レベルにより、一貫した品質の維持と生産効率の最大化が可能になります。

表面処理および改良

コロナ処理の用途

表面処理技術により、ポリプロピレン中空シートの印刷適性および接着性が向上します。広く採用されているコロナ処理は、シートの表面エネルギーを変化させることで、インク、コーティング剤、接着剤との適合性を高めます。このプロセスでは、処理強度および露出時間の正確な制御が必要です。

表面処理の有効性を定期的に監視することで、連続した生産ロット間でも一貫した結果が保証されます。品質管理チームは、ぬれ性試験および表面エネルギー測定を行い、処理の成功を確認するとともに、製品仕様の維持を図ります。

特殊仕上げオプション

さまざまな仕上げオプションにより、特定の用途要件に対応できます。マット仕上げはぎらつきを抑え、より良いグリップ性を提供し、光沢仕上げは美的魅力を高めます。専用のローラーと冷却システムにより、製造プロセス中に表面テクスチャの形成を制御します。

高度な表面改良技術を活用することで、帯電防止特性や傷付き防止コーティングをpp中空シートに付加でき、応用範囲が広がります。こうした付加価値機能により、高まる市場の機能性ニーズにも対応できます。

品質保証と試験

物理特性試験

包括的な試験プロトコルにより、pp中空シートの機械的特性を検証しています。耐衝撃性、引張強度、曲げ特性は、標準化された試験装置を用いて定期的に評価されます。結果の記録は、業界規格および顧客仕様への適合を保証します。

環境試験は実使用環境を模擬して製品の耐久性を評価します。温度サイクル試験、紫外線照射試験、化学薬品耐性試験により、製品開発および品質改善活動に役立つ貴重なデータが得られます。

寸法管理システム

高度な測定システムは生産工程を通じて重要な寸法を監視します。レーザーセンサーや光学システムにより、厚さ、幅、表面品質に関するリアルタイムのフィードバックが提供されます。このデータを活用することで、厳しい公差を維持し、無駄を削減するための即時の調整が可能になります。

統計的工程管理(SPC)手法により、寸法データの傾向を分析し、工程の最適化の機会を特定します。このような体系的な品質管理アプローチにより、一貫した製品性能と顧客満足を実現しています。

よく 聞かれる 質問

Pp中空シートと固体シートの違いは何ですか?

PP中空シートは内部にセル状構造を持ち、実厚シートよりも少ない材料使用量でありながら優れた強度対重量比を実現します。この設計により、優れた断熱性能とコスト効率を両立しつつ、構造的強度も維持しています。

PP中空シートの一般的な耐用年数はどのくらいですか?

適切な製造および使用条件下では、PP中空シートは5〜10年以上使用可能です。寿命に影響を与える要因には紫外線照射、化学薬品への暴露、機械的ストレスなどがあります。紫外線安定剤を含む製品や適切なメンテナンスを行うことで、大幅に使用期間を延ばすことができます。

PP中空シート製造の環境への利点は何ですか?

PP中空シートの生産には、実厚シートと比較して材料使用量の削減、リサイクル可能性、エネルギー効率の高い製造プロセスといったいくつかの環境上の利点があります。多くのメーカーは現在、再生原料の使用を取り入れており、クローズドループ型リサイクルシステムを導入しています。