Inzicht in de geavanceerde productie van polypropyleen holle platen

De productie van pp holle plaat vertegenwoordigt een belangrijke vooruitgang in de kunststoftechniek, waarbij duurzaamheid wordt gecombineerd met een lichtgewicht ontwerp. Deze veelzijdige materialen hebben verpakking, bouw en industriële toepassingen revolutionair veranderd dankzij hun unieke structurele eigenschappen en kosteneffectieve productiemethoden. Naarmate industrieën blijven zoeken naar duurzame en efficiënte materialen, groeit de vraag naar hoogwaardige pp holle plaat producten exponentieel.

Moderne productiefaciliteiten nemen steeds vaker geavanceerde technologieën in gebruik om deze platen met verbeterde precisie en consistentie te produceren. Het proces integreert meerdere stadia van verfijning, van grondstofselectie tot definitieve kwaliteitscontrole, en zorgt zo voor optimale prestaties in uiteenlopende toepassingen. Inzicht in deze productiedetails is cruciaal voor bedrijven die op de huidige markt concurrentievoordeel willen behouden.

Selectie en voorbereiding van grondstoffen

Essentiële Materiaalcomponenten

De basis voor superieure productie van pp-holplaten begint met zorgvuldig geselecteerde grondstoffen. Vierge polypropyleenkorrels vormen het primaire bestanddeel, vaak gecombineerd met specifieke additieven om bepaalde eigenschappen te verbeteren. Dit kunnen onder andere UV-stabilisatoren zijn voor toepassingen buitenshuis, vlamsremmende middelen voor bouwtoepassingen en kleurconcentraten voor esthetische eisen.

De materiaalvoorbereiding omvat nauwkeurige mengverhoudingen en grondige homogenisatie om een constante kwaliteit gedurende de gehele productierun te waarborgen. Geavanceerde mengapparatuur zorgt voor een uniforme verdeling van additieven, waardoor inconsistenties worden voorkomen die de integriteit van het eindproduct zouden kunnen aantasten.

Kwaliteitscontrole normen

Het implementeren van strenge kwaliteitscontrolemaatregelen tijdens de materiaalvoorbereiding heeft een aanzienlijke invloed op de prestaties van het eindproduct. Elke partij wordt grondig getest op vochtgehalte, smeltindex en verontreinigingsniveaus. Deze voorlopige controles voorkomen productieproblemen en zorgen ervoor dat de pp holle plaat voldoet aan de industriële specificaties.

Moderne productiefaciliteiten bijhouden gedetailleerde documentatie van de specificaties van grondstoffen, waardoor traceerbaarheid en consistente kwaliteit over productieruns worden gewaarborgd. Deze systematische aanpak van materiaalbeheer helpt bij het optimaliseren van het gebruik van middelen terwijl hoge kwaliteitsnormen worden gehandhaafd.

Extrusie Proces Technologie

Geavanceerde Extrusiesystemen

De kern van de productie van pp-holplaten ligt in het extrusieproces, waarbij gespecialiseerde apparatuur grondstoffen omzet in het eindproduct. Multilaags co-extrusietechnologie maakt het mogelijk om platen te produceren met verschillende eigenschappen over de dikte heen, waardoor zowel prestaties als materiaalgebruik worden geoptimaliseerd.

Temperatuurregeling speelt een cruciale rol gedurende het extrusieproces. Geavanceerde verwarmingszones handhaven nauwkeurige temperaturen, wat zorgt voor een goede materiaalstroom en voorkomt degradatie. De expertise van operators bij het beheren van deze parameters beïnvloedt direct de kwaliteit van het eindproduct.

Ontwerp en configuratie van de matrijs

Het ontwerp van de extrusiematrijs heeft een grote invloed op de structurele integriteit en het uiterlijk van de pp-holplaat. Moderne matrijzen zijn uitgerust met stroomkanalen die specifiek zijn ontworpen om een uniforme materiaalverdeling en constante dikte over de breedte van de plaat te garanderen. Regelmatig onderhoud en nauwkeurige afstelling van de matrijscomponenten behouden de optimale prestaties.

Door computers gestuurde systemen monitoren en passen matrijxparameters in real-time aan, reagerend op variaties in materiaalstroom en omgevingsomstandigheden. Dit niveau van automatisering helpt bij het behouden van een constante kwaliteit terwijl de productie-efficiëntie wordt gemaximaliseerd.

Oppervlaktebehandeling en -verbetering

Toepassingen van corona-behandeling

Oppervlaktebehandeltechnologieën verbeteren de bedrukbareheid en hechtingskenmerken van het pp-holplaat. Corona-behandeling, een veelgebruikte methode, wijzigt de oppervlakte-energie van de plaat, waardoor de compatibiliteit met inkt, coatings en lijmen wordt verbeterd. Dit proces vereist nauwkeurige controle van de behandelintensiteit en blootstellingstijd.

Regelmatig monitoren van de effectiviteit van oppervlaktebehandeling zorgt voor consistente resultaten over verschillende productielooptijden heen. Kwaliteitscontroleteams voeren natbaarheidstests en metingen van oppervlakte-energie uit om het slagen van de behandeling te verifiëren en de productspecificaties te handhaven.

Speciale afwerkmogelijkheden

Verschillende afwerkingsopties voldoen aan specifieke toepassingsvereisten. Matte afwerkingen verminderen spiegeling en bieden betere grip, terwijl glanzende oppervlakken de esthetische uitstraling verbeteren. Gespecialiseerde rollen en koelsystemen regelen de oppervlaktestructuur tijdens het productieproces.

Geavanceerde technieken voor oppervlakteverbetering kunnen anti-statische eigenschappen of krasbestendige coatings omvatten, waardoor het toepassingsgebied van de pp-holplaat wordt uitgebreid. Deze toegevoegde waarden voldoen aan de evoluerende marktvraag naar verbeterde functionaliteit.

Kwaliteitscontrole en Testen

Fysische Eigenschappen Testen

Uitgebreide testprotocollen verifiëren de mechanische eigenschappen van de pp-holplaat. Slagvastheid, treksterkte en buigingsweerstand worden regelmatig geëvalueerd met behulp van genormaliseerde testapparatuur. Documentatie van resultaten zorgt voor naleving van industriestandaarden en klantspecificaties.

Milieutests simuleren realistische omstandigheden om de duurzaamheid van producten te beoordelen. Temperatuurwisseling, UV-blootstelling en tests voor chemische weerstand leveren waardevolle gegevens voor productontwikkeling en kwaliteitsverbeteringsinitiatieven.

Dimensionele Controlesystemen

Geavanceerde meetsystemen monitoren kritieke afmetingen gedurende het productieproces. Lasersensoren en optische systemen bieden realtime feedback over dikte, breedte en oppervlaktekwaliteit. Deze gegevens maken directe aanpassingen mogelijk om nauwe toleranties te handhaven en verspilling te verminderen.

Methoden voor statistische procesbeheersing analyseren trends in dimensionele gegevens en identificeren kansen voor procesoptimalisatie. Deze systematische aanpak van kwaliteitscontrole zorgt voor een consistente productprestatie en klanttevredenheid.

Veelgestelde Vragen

Wat maakt pp holle plaat anders dan massieve platen?

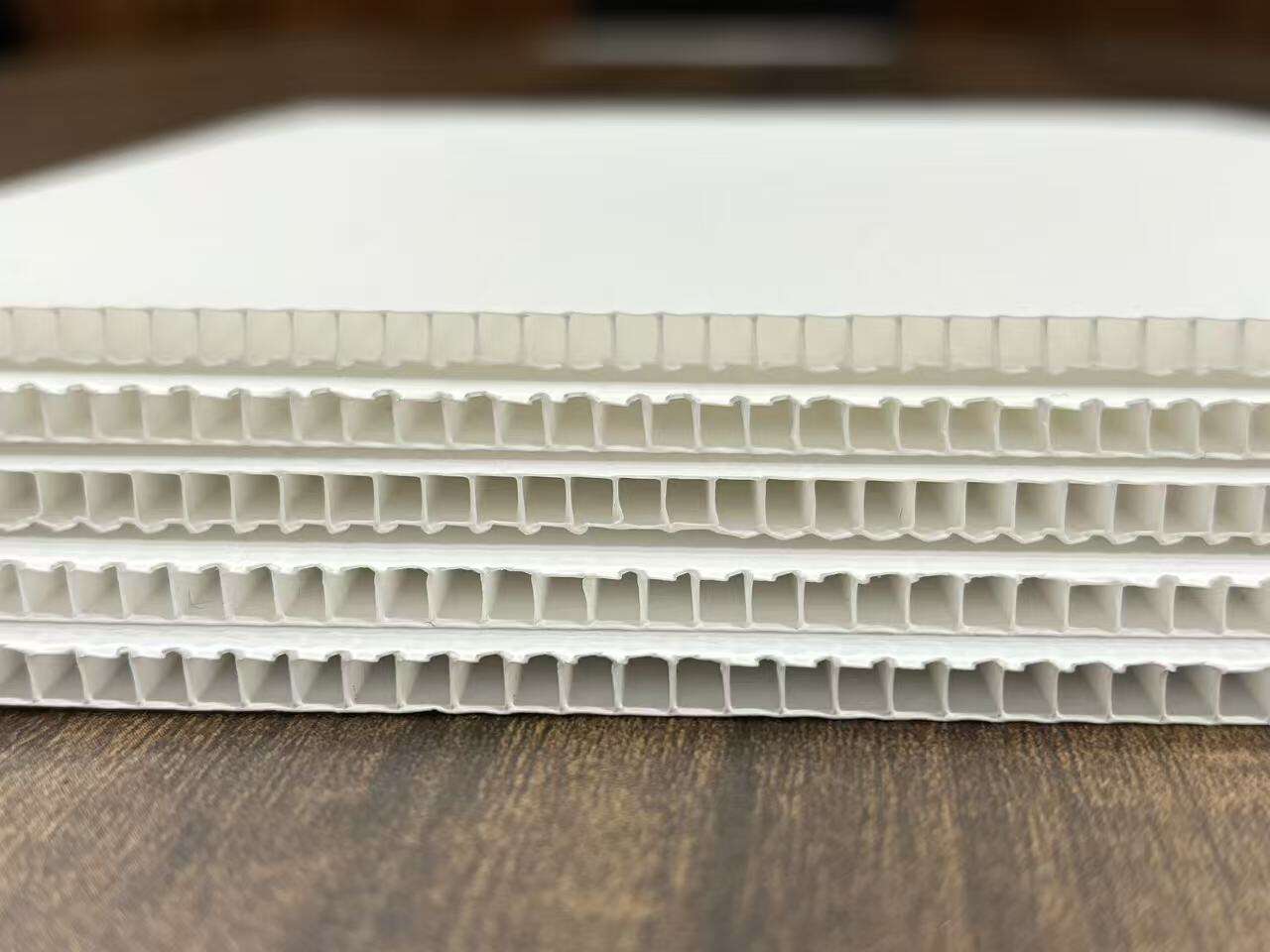

PP-holle platen hebben een interne cellulaire structuur die een uitstekende verhouding tussen sterkte en gewicht biedt, terwijl er minder materiaal wordt gebruikt dan bij massieve platen. Dit ontwerp biedt superieure isolatie-eigenschappen en kosten-effectiviteit, terwijl de structurele integriteit behouden blijft.

Hoe lang houdt een pp-holle plaat doorgaans?

Met een goede productie en juiste toepassing kan een pp-holle plaat 5 tot 10 jaar of langer meegaan. Factoren die de levensduur beïnvloeden zijn UV-straling, chemische invloeden en mechanische belasting. Producten met UV-stabilisatoren en goede onderhoudspraktijken kunnen de levensduur aanzienlijk verlengen.

Wat zijn de milieuvriendelijke voordelen van de productie van pp-holle platen?

De productie van pp-holle platen biedt diverse milieuvriendelijke voordelen, waaronder geringer materiaalgebruik in vergelijking met massieve platen, recycleerbaarheid en energiezuinige productieprocessen. Veel fabrikanten gebruiken tegenwoordig gerecycled materiaal en implementeren gesloten recyclingsystemen.