Zrozumienie zaawansowanej produkcji płyt polipropylenowych typu honeycomb

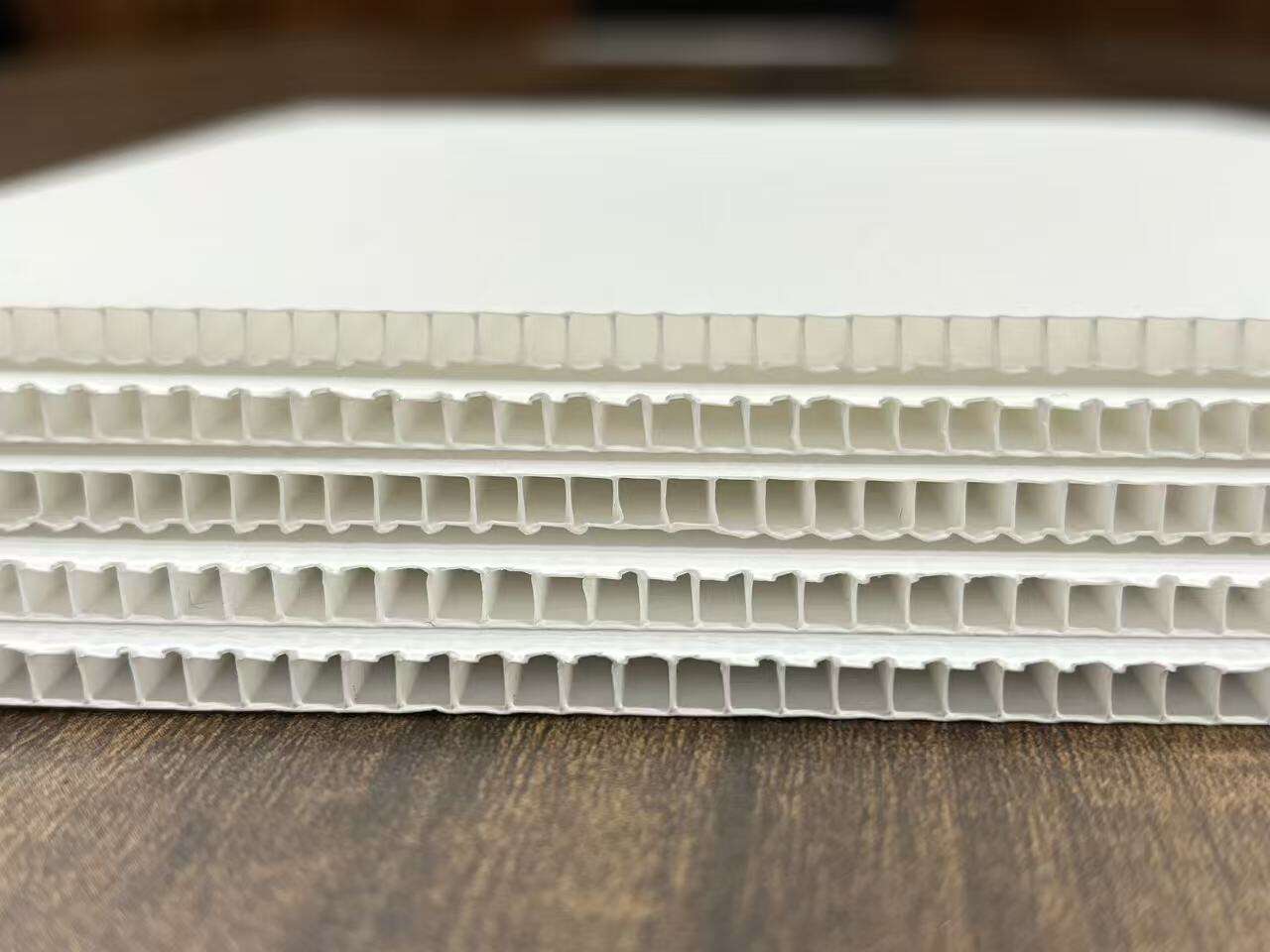

Produkcja pusty arkusz pp stanowi znaczący postęp w inżynierii tworzyw sztucznych, łącząc trwałość z lekką konstrukcją. Te wszechstronne materiały zrewolucjonizowały opakowania, budownictwo i zastosowania przemysłowe dzięki swoim unikalnym właściwościom strukturalnym i efektywnym metodom produkcji. W miarę jak branże poszukują trwałych i wydajnych materiałów, popyt na wysokiej jakości pusty arkusz pp produkty rośnie w sposób wykładniczy.

Nowoczesne zakłady produkcyjne coraz częściej przyjmują zaawansowane technologie umożliwiające produkcję tych płyt z zwiększoną precyzją i spójnością. Proces obejmuje wiele etapów doskonalenia, od doboru surowców po końcową kontrolę jakości, zapewniając optymalną wydajność w różnorodnych zastosowaniach. Zrozumienie tych szczegółów produkcyjnych jest kluczowe dla firm dążących do utrzymania przewagi konkurencyjnej na dzisiejszym rynku.

Dobór i przygotowanie surowców

Podstawowe składniki materiałowe

Podstawa wysokiej jakości produkcji płyt polipropylenowych zaczyna się od starannie dobranych surowców. Główwnym składnikiem są granulki polipropylenu pierwotnego, często łączone z dodatkami specjalnymi w celu poprawy określonych właściwości. Mogą one obejmować stabilizatory UV do zastosowań na zewnątrz, opóźniacze zapłonu do zastosowań budowlanych oraz koncentraty barwiące do wymagań estetycznych.

Przygotowanie materiału wiąże się z precyzyjnym dozowaniem proporcji mieszanki i dokładnym jednorodnieniem, aby zapewnić spójną jakość w całym procesie produkcyjnym. Zaawansowane urządzenia mieszające zapewniają równomierne rozmieszczenie dodatków, zapobiegając niejednorodnościom, które mogłyby naruszyć integralność końcowego produktu.

Normy kontroli jakości

Wdrażanie rygorystycznych środków kontroli jakości podczas przygotowania materiału znacząco wpływa na wydajność końcowego produktu. Każda partia jest poddawana szczegółowym testom pod kątem zawartości wilgoci, indeksu płynności w stanie stopionym oraz poziomu zanieczyszczeń. Te wstępne sprawdziany zapobiegają problemom w produkcji i gwarantują, że arkusz pp spełnia specyfikacje branżowe.

Nowoczesne zakłady produkcyjne prowadzą szczegółową dokumentację specyfikacji surowców, umożliwiając śledzenie i utrzymanie spójnej jakości w całym procesie produkcji. Systematyczne podejście do zarządzania materiałami pomaga optymalizować wykorzystanie zasobów przy jednoczesnym utrzymaniu wysokich standardów jakości.

Technologia procesu wytłaczania

Zaawansowane systemy wytłaczania

Serce procesu wytwarzania płyt PP typu honeycomb stanowi proces ekstruzji, w którym specjalistyczne urządzenia przetwarzają surowce na produkt gotowy. Technologia współekstruzji wielowarstwowej umożliwia produkcję płyt o różnorodnych właściwościach w całej ich grubości, optymalizując jednocześnie wydajność i zużycie materiału.

Kontrola temperatury odgrywa kluczową rolę w całym procesie ekstruzji. Zaawansowane strefy grzewcze utrzymują precyzyjne temperatury, zapewniając odpowiedni przepływ materiału i zapobiegając jego degradacji. Wiedza i doświadczenie operatorów w zarządzaniu tymi parametrami bezpośrednio wpływają na jakość końcowego produktu.

Projekt i konfiguracja matrycy

Projekt matrycy do ekstruzji ma znaczący wpływ na integralność strukturalną i wygląd płyty PP typu honeycomb. Nowoczesne matryce zawierają kanały przepływowe specjalnie zaprojektowane tak, aby zapewnić jednolite rozłożenie materiału i stałą grubość na całej szerokości płyty. Regularna konserwacja oraz precyzyjna regulacja elementów matrycy gwarantują optymalną wydajność.

Systemy sterowane komputerowo monitorują i dostosowują parametry matrycy w czasie rzeczywistym, reagując na zmiany przepływu materiału i warunków środowiskowych. Ten poziom automatyzacji pomaga utrzymać stabilną jakość przy jednoczesnej maksymalizacji efektywności produkcji.

Obróbka powierzchniowa i uszlachetnianie

Zastosowania obróbki koronowej

Technologie obróbki powierzchniowej poprawiają nadrukowalność i właściwości przylegania płyt PP typu honeycomb. Obróbka koronowa, powszechnie stosowana metoda, modyfikuje energię powierzchniową płyty, poprawiając jej kompatybilność z farbami, powłokami i klejami. Proces ten wymaga precyzyjnej kontroli intensywności i czasu ekspozycji.

Regularne monitorowanie skuteczności obróbki powierzchniowej zapewnia spójne wyniki w całym cyklu produkcji. Zespoły kontrolujące jakość wykonują testy zwilżalności oraz pomiary energii powierzchniowej, aby potwierdzić skuteczność obróbki i utrzymać wymagane specyfikacje produktu.

Specjalne opcje wykończenia

Różne opcje wykończenia odpowiadają konkretnym wymaganiom aplikacyjnym. Matowe wykończenia redukują odblaski i zapewniają lepsze chwytanie, podczas gdy błyszczące powierzchnie podkreślają walory estetyczne. Specjalistyczne wałki i systemy chłodzenia kontrolują rozwój faktury powierzchni w trakcie procesu produkcyjnego.

Zaawansowane techniki poprawy powierzchni mogą obejmować właściwości antystatyczne lub powłoki odporne na zarysowania, poszerzając zakres zastosowań płyt polipropylenowych komórkowych. Te dodatkowe funkcje odpowiadają na zmieniające się wymagania rynku dotyczące zwiększonej funkcjonalności.

Zapewnienie jakości i badania

Badania właściwości fizycznych

Kompleksowe protokoły testowe weryfikują właściwości mechaniczne płyt polipropylenowych komórkowych. Odporność na uderzenia, wytrzymałość na rozciąganie oraz własności giętne są regularnie oceniane za pomocą standaryzowanego sprzętu testowego. Dokumentacja wyników zapewnia zgodność z normami branżowymi i specyfikacjami klientów.

Testy środowiskowe symulują warunki rzeczywiste, aby ocenić trwałość produktu. Cykliczne zmiany temperatury, ekspozycja na promieniowanie UV oraz testy odporności chemicznej dostarczają cennych danych do rozwoju produktu i inicjatyw poprawy jakości.

Systemy kontroli wymiarów

Zaawansowane systemy pomiarowe monitorują krytyczne wymiary w całym procesie produkcji. Czujniki laserowe i systemy optyczne zapewniają natychmiastowe dane zwrotne dotyczące grubości, szerokości i jakości powierzchni. Te informacje umożliwiają natychmiastowe korekty, aby utrzymać wąskie tolerancje i zmniejszyć odpady.

Metody statystycznej kontroli procesu analizują trendy danych wymiarowych, wskazując możliwości optymalizacji procesu. Takie systematyczne podejście do kontroli jakości gwarantuje spójność działania produktu i zadowolenie klientów.

Często zadawane pytania

Co różni arkusz pp typu honeycomb od płyt pełnych?

Płyty PP z wewnętrzną strukturą komórkową charakteryzują się doskonałym stosunkiem wytrzymałości do wagi przy jednoczesnym mniejszym zużyciu materiału w porównaniu do płyt pełnych. Taki projekt zapewnia lepsze właściwości izolacyjne i korzystniejszą cenę przy zachowaniu integralności konstrukcyjnej.

Jak długo zwykle trwa płyta PP z wewnętrzną strukturą komórkową?

Przy odpowiedniej produkcji i właściwym użytkowaniu płyty PP z wewnętrzną strukturą komórkową mogą służyć od 5 do 10 lat lub dłużej. Na trwałość wpływają ekspozycja na promieniowanie UV, oddziaływanie chemikaliów oraz obciążenia mechaniczne. Produkty wyposażone w stabilizatory UV oraz prawidłowa konserwacja znacząco przedłużają czas użytkowania.

Jakie są korzyści środowiskowe wynikające z produkcji płyt PP z wewnętrzną strukturą komórkową?

Produkcja płyt PP z wewnętrzną strukturą komórkową oferuje kilka zalet środowiskowych, w tym zmniejszone zużycie materiału w porównaniu do płyt pełnych, możliwość recyklingu oraz energooszczędne procesy produkcyjne. Wiele producentów stosuje obecnie surowce wtórne i wprowadza systemy recyklingu o obiegu zamkniętym.