Понимание передового производства полипропиленовых листов

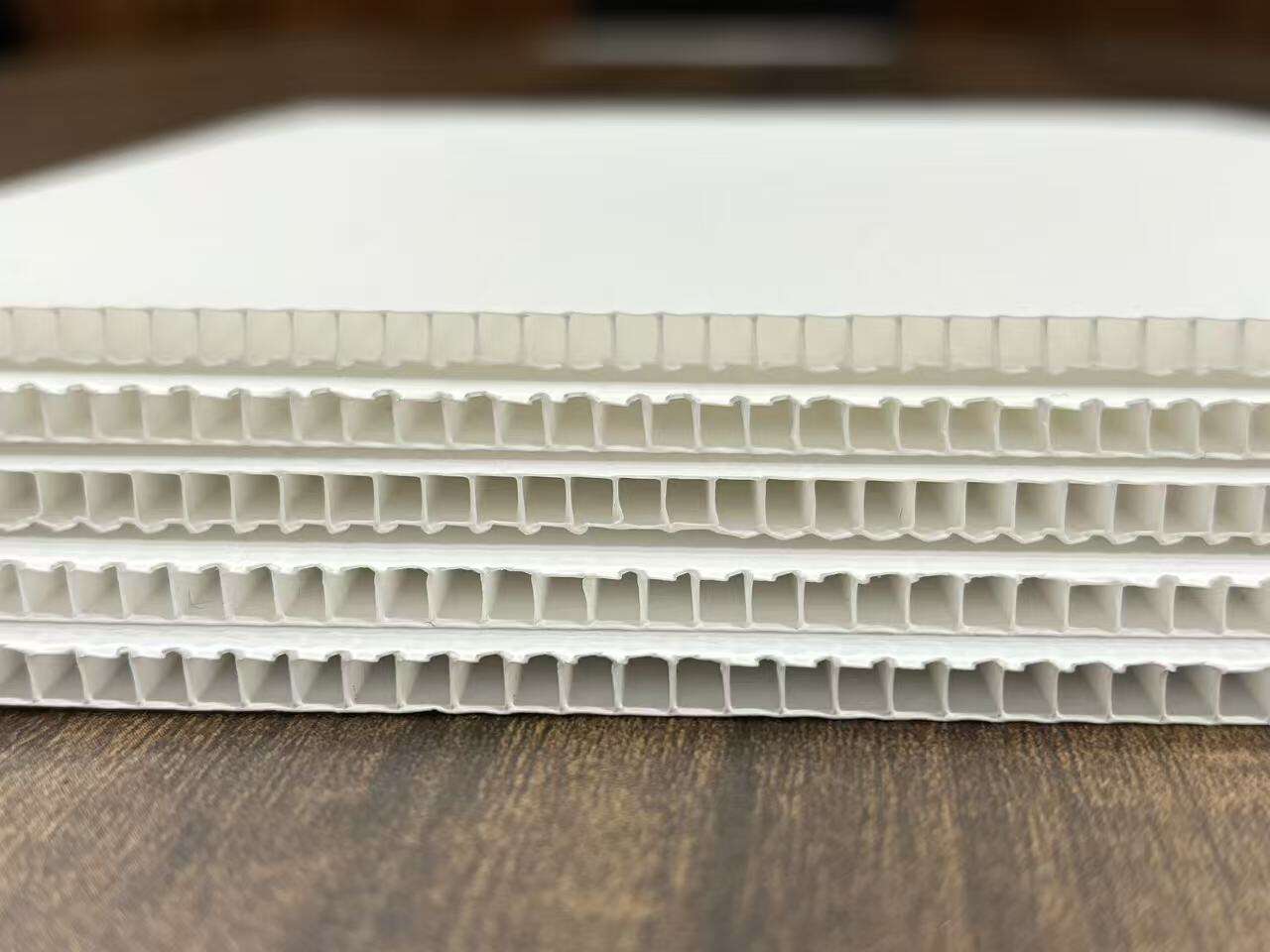

Производство pp hollow sheet представляет собой значительный шаг вперёд в области пластиковой инженерии, сочетая прочность и лёгкость конструкции. Эти универсальные материалы произвели революцию в упаковке, строительстве и промышленных приложениях благодаря своим уникальным структурным свойствам и экономически эффективным методам производства. По мере того как отрасли продолжают искать устойчивые и эффективные материалы, спрос на высококачественные pp hollow sheet продукты продолжает расти экспоненциально.

Современные производственные мощности все чаще внедряют сложные технологии для изготовления этих листов с повышенной точностью и стабильностью. Процесс включает несколько этапов обработки — от выбора сырья до окончательного контроля качества, что обеспечивает оптимальную производительность в различных областях применения. Понимание этих производственных тонкостей имеет решающее значение для компаний, стремящихся сохранить конкурентные преимущества на сегодняшнем рынке.

Выбор и подготовка сырья

Основные компоненты материала

Основа производства высококачественных полипропиленовых листов начинается с тщательного подбора сырья. Первичные гранулы полипропилена служат основным компонентом, которые зачастую комбинируются с определенными добавками для улучшения конкретных свойств. К ним могут относиться стабилизаторы от ультрафиолетового излучения для наружного применения, антипирены для строительных целей и пигментированные концентраты для эстетических требований.

Подготовка материала включает точные соотношения смешивания и тщательную гомогенизацию для обеспечения стабильного качества на протяжении всего производственного процесса. Современное оборудование для смешивания обеспечивает равномерное распределение добавок, предотвращая неоднородность, которая может нарушить целостность конечного продукта.

Стандарты контроля качества

Внедрение строгих мер контроля качества на этапе подготовки материалов существенно влияет на эксплуатационные характеристики конечного продукта. Каждая партия проходит обширное тестирование на содержание влаги, индекс расплава и уровень загрязнений. Эти предварительные проверки позволяют избежать проблем в производстве и обеспечивают соответствие полипропиленового листа промышленным стандартам.

Современные производственные предприятия ведут подробную документацию по характеристикам сырья, что обеспечивает прослеживаемость и стабильное качество на всех производственных циклах. Такой системный подход к управлению материалами способствует оптимизации использования ресурсов при сохранении высоких стандартов качества.

Технология процесса экструзии

Современные экструзионные системы

Сердцем производства полипропиленовых панелей является процесс экструзии, при котором специализированное оборудование превращает сырьё в готовый продукт. Технология многослойной коэкструзии позволяет производить листы с различными характеристиками по толщине, оптимизируя как эксплуатационные свойства, так и расход материала.

Контроль температуры играет ключевую роль на протяжении всего процесса экструзии. Продвинутые зоны нагрева поддерживают точную температуру, обеспечивая правильное течение материала и предотвращая его деградацию. Опыт операторов в управлении этими параметрами напрямую влияет на качество конечного продукта.

Конструкция и настройка фильеры

Конструкция фильеры для экструзии существенно влияет на структурную целостность и внешний вид полипропиленовой панели. Современные фильеры включают каналы потока, специально разработанные для обеспечения равномерного распределения материала и постоянной толщины по всей ширине листа. Регулярное техническое обслуживание и точная регулировка компонентов фильеры поддерживают её оптимальную производительность.

Системы с компьютерным управлением в реальном времени контролируют и корректируют параметры матрицы, реагируя на изменения в потоке материала и условиях окружающей среды. Такой уровень автоматизации способствует поддержанию стабильного качества при максимальной эффективности производства.

Обработка поверхности и улучшение

Применение коронного разряда

Технологии обработки поверхности улучшают способность полипропиленового листа к печати и сцеплению. Коронный разряд, широко применяемый метод, изменяет поверхностную энергию листа, улучшая его совместимость с чернилами, покрытиями и клеями. Для этого процесса требуется точное регулирование интенсивности обработки и времени воздействия.

Регулярный контроль эффективности обработки поверхности обеспечивает стабильные результаты в ходе производственных партий. Группы контроля качества проводят испытания на смачиваемость и измерения поверхностной энергии для проверки успешности обработки и соблюдения технических характеристик продукта.

Особые варианты отделки

Различные варианты отделки соответствуют конкретным требованиям применения. Матовая отделка уменьшает блики и обеспечивает лучшее сцепление, в то время как глянцевые поверхности повышают эстетическую привлекательность. Специализированные валы и системы охлаждения контролируют формирование текстуры поверхности в процессе производства.

Передовые методы улучшения поверхности могут включать антистатические свойства или покрытия, устойчивые к царапинам, что расширяет область применения полипропиленового листа с ячеистой структурой. Эти дополнительные функции отвечают растущим рыночным требованиям к повышенной функциональности.

Обеспечение качества и испытания

Испытания физических свойств

Комплексные протоколы испытаний подтверждают механические свойства полипропиленового листа с ячеистой структурой. Ударная вязкость, прочность на растяжение и изгибные свойства регулярно оцениваются с использованием стандартизированного испытательного оборудования. Документирование результатов обеспечивает соответствие промышленным стандартам и техническим условиям заказчика.

Испытания на воздействие окружающей среды имитируют реальные условия для оценки долговечности продукции. Циклы изменения температуры, воздействие ультрафиолета и испытания на химическую стойкость дают ценные данные для разработки продукции и улучшения качества.

Системы контроля геометрических параметров

Передовые измерительные системы контролируют критические размеры на всех этапах производства. Лазерные датчики и оптические системы обеспечивают оперативную обратную связь по толщине, ширине и качеству поверхности. Эти данные позволяют немедленно вносить корректировки для соблюдения жестких допусков и сокращения отходов.

Методы статистического управления процессами анализируют тенденции данных геометрических измерений, выявляя возможности оптимизации процессов. Такой системный подход к контролю качества обеспечивает стабильные эксплуатационные характеристики продукции и удовлетворенность клиентов.

Часто задаваемые вопросы

Чем отличается полипропиленовый лист с ячеистой структурой от сплошного листа?

Полые листы из полипропилена имеют внутреннюю ячеистую структуру, которая обеспечивает превосходное соотношение прочности к весу при использовании меньшего количества материала по сравнению с массивными листами. Такая конструкция обеспечивает повышенные теплоизоляционные свойства и экономическую эффективность при сохранении структурной целостности.

Как долго обычно служат полые листы из полипропилена?

При правильном производстве и соответствующем использовании полые листы из полипропилена могут служить 5–10 лет и более. На долговечность влияют такие факторы, как воздействие ультрафиолета, химических веществ и механических нагрузок. Продукты с УФ-стабилизаторами и надлежащее обслуживание могут значительно продлить срок службы.

Каковы экологические преимущества производства полых листов из полипропилена?

Производство полых листов из полипропилена имеет ряд экологических преимуществ, включая снижение расхода материала по сравнению с массивными листами, возможность переработки и энергоэффективные производственные процессы. Многие производители сегодня используют вторичное сырьё и внедряют системы замкнутой переработки.